Сколько веревочке ни виться, а конец будет. Вот так и время притирать клапаны приходит. И начинается морока с притирочными пастами, зенковками и прочая кутерьма. Но горе еще впереди! Предстоит "уцепиться" за клапан, чтобы притереть его к седлу, да как следует. Хорошо, если клапанов только четыре, а уж если шестнадцать или того хуже двадцать, тут при недостатке опыта придется изрядно помучиться.

За много лет эксплуатации и ремонтов как своего мотоцикла Урал, так и других, в том числе и автомобильных четырехтактников, у меня выработалась технология притирки, которую и предлагаю вашему вниманию.

В процессе работы двигателя клапаны и седла имеют свойство "выгорать". Поверхности соприкосновения покрываются раковинами, плюс естественный износ — канавка по клапану. Для устранения дефектов седла чаще всего используют зенковки (лезвийные режущие инструменты) с углами наклона зубьев 15, 45 и 75 градусов. Не беда, если у вас их нет, седла можно обработать самодельными шарошками, изготовленными из кусков абразивного камня и прутков соответствующего диаметра.

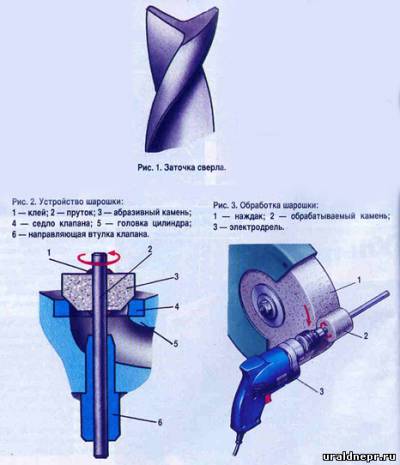

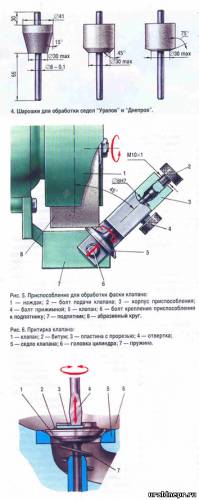

В куске абразива значительно большего размера, чем седло клапана, аккуратно продолбите отверстие диаметром немного больше, чем стержень клапана. Удобно долбить сверлом, переточенным так, чтобы центр был ниже боковых сторон (см. рис. 1). Абразив либо зажмите в тиски с деревянными прокладками, либо просто положите на деревянную поверхность, легкими ударами небольшого молоточка постукивайте по сверлу, проворачивая его каждый раз на треть или четверть оборота. Во избежание выкалывания абразива долбите с двух сторон на проход. В продолбленный камень вклейте гладкий пруток, например, калибровку на "эпоксидке" или другом достаточно прочном клее. Учтите, что пруток одним концом будет вставляться в направляющую клапана, значит, длина его должна быть значительно большей, чем второго, за который вы будете вращать (см. рис. 2). После приклеивания куску абразива следует придать цилиндричную форму, вначале вручную при помощи наждака (то бишь заточного станка) с твердым кругом, "сбить" углы и выступы, а затем при помощи электродрели (см. рис. 3) обработать окончательно до диаметра на 2...3 мм большего, чем наружный диаметр седла. Направление вращений наждака и электродрели должны быть встречными. Фаски, т.е. рабочие поверхности шарошек в 15, 45 и 75 градусов, обрабатываются таким же способом, на наждаке (см. рис. 4). Для уменьшения биения фасок относительно направляющей поверхности прутка желательно обработать их алмазным карандашом на станке, в цанге.

Думаю, что принцип изготовления абразивных шарошек я вам описал достаточно подробно и вы реализуете его сообразно своим возможностям. При этом нужно учитывать, что наиболее твердые абразивы имеют зеленый цвет, а для окончательной обработки следует использовать резиноабразивы, впрочем, при отсутствии последних зернистость камня можно уменьшить, затерев его рабочую поверхность мелом. Зазор меж прутком и направляющей клапана не должен быть более 0,15 мм, но даже при самом малом зазоре пруток, смазанный маслом, должен легко вращаться в ней. Обработку седел можно проводить с помощью коловорота, ручной или электрической дрели (у последней желательно наличие регулятора оборотов) до полного удаления дефектов. Порядок обработки фасок седла клапана достаточно хорошо описан в литературе по ремонту, поэтому не стоит на нем задерживаться, перейдем к клапанам.

Самый надежный способ — отдать их шлифовщику, чтобы он обработал их на станке. Но можно обработать и в условиях гаража, если изготовить приспособление (см. рис. 5), естественно, точность обработки будет гораздо ниже. И уж вовсе не советую вам обрабатывать клапан аналогично шарошке. Приспособление жестко прикрепляется болтом к подпятнику наждака так, чтобы ось клапана и образующая круга составляли 45 градусов. Клапан подается к кругу винтом 2 до касания, затем, придерживая клапан в упоре к винту 2, проворачивайте его навстречу вращению круга до тех пор, пока тот не перестанет "брать" металл клапана. Винт 4 служит для уменьшения зазора между клапаном и приспособлением. Помните о граничных размерах клапана, рекомендованных ремонтной литературой. Точность обработки зависит от точности изготовления приспособления, степени износа стержня клапана и от биения поверхности абразивного круга.

Плотность прилегания клапана к седлу можно проверить с точностью до 5 мкм по краске, — той, что применяют в слесарном деле для шабровки поверхностей. Порошок краски (берлинская лазурь или газовая сажа) разводится на моторном масле до консистенции густой сметаны и наносится на седло поролоновым помазком, тончайшим слоем. Вставляете клапан и, провернув его на пол-оборота, определяете степень прилегания по пятну контакта на клапане. Точность зависит от толщины слоя краски (чем тоньше, тем точнее), а также от усилия прижатия (чем меньше, тем лучше). Эталоном для проверки прилегания должна служить наиболее точно обработанная поверхность, ее и красят. Если пятно контакта занимает примерно 80%поверхности, по которой клапан должен прилегать к седлу, то пара готова к притирке.

Очередной этап подготовки клапанов — наклейка пластин с прорезями под отвертку (см рис. 6) — и вовсе не представляет сложности. Нагрейте пластину с кусочком битума (которым смолят крыши, лодки и пр.) до расплавления последнего и слепите "сэндвич": пластина, битум, клапан. Важное предупреждение: поверхность клапана должна быть очищена до металла и обезжирена, в противном случае пластина может проскользнуть и отклеиться в процессе притирки. Слой битума примерно 1 мм. Чем он тоньше и ровнее, тем крепче будет держаться пластина. Не работайте с "сэндвичем" до его полного остывания. Для отделения пластины от клапана "подковырните" ее отверткой. Если не получится, нагрейте до расплавления битума, она и отвалится. Остатки битума с клапана можно удалить ветошью, смоченной в бензине или растворителе.

В самом процессе притирки нет ничего нового. Подпружиненный со стороны канала клапан приводится во вращение ручной дрелью или коловоротом: пол-оборота с прижимом по часовой стрелке, отпустили, затем пол-оборота против часовой стрелки с прижимом. Одной — двух минут на клапан вполне хватает. После притирки на клапане должна остаться ровная матовая полоска, почти не ощутимая ногтем.

Вот и все основные положения моей технологии притирки клапанов. Вряд ли стоит распространяться о необходимости маркировки совместно работающих деталей механизма газораспределения, о том, что необходимо тщательно отмывать все детали как от абразива, в теплой воде, с моющими средствами, так и от продуктов разложения моторного масла, а также смазывать перед сборкой поверхности трения чистым моторным маслом. |